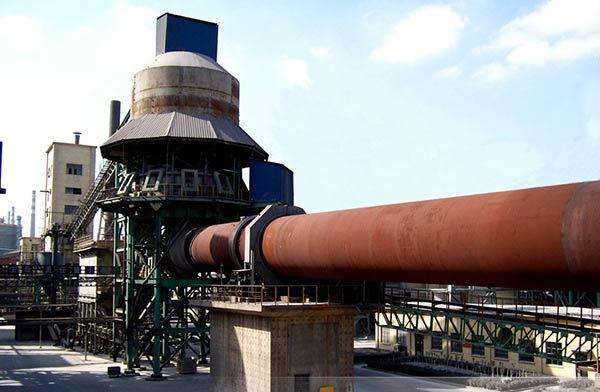

回转窑在煅烧过程中,熟料的烧成温度约为1450℃,窑内烧成带燃烧气体的温度最高可达1700℃以上。在这种高温情况下,如何才能延长耐火材料的使用寿命呢?科威耐材通过众多成功项目经验总结出以下几点事项:

(1)选择专业的耐火材料厂家,耐火材料则宜采用高强度、耐高温、耐酸性物质侵蚀,同时可避免玻璃等低熔点物质粘窑的复合型耐火浇注料或耐砖。例如某5000t/d水泥工程案例中使用的耐火材料厚度不少于300mm;化学成分为Al2O3成分不低于80%的铬刚玉砖、显气孔率小于20%、最高使用温度不低于1700℃。

(2)耐火砖尺寸的选用,根据工程特点进行专门的设计,综合考虑外型尺寸。

(3)在回转窑内侧设置专用的耐火材料定位防滑结构,使回转窑在反复启停或不正常的运行状态下,回转窑内的耐火材料始终保持理想的膨胀平衡及整个回转窑耐火材料位置的不走位,防止耐火材料纵向及径向的不正常滑动。

(4)采用独特的先进施工方案,改变常规的耐火砖错缝砌筑的规则,采用同缝砌筑,每圈自成,不与前后圈搭接,以保证在回转窑起停时因不同步位移时不扭断耐火砖,做到新做的衬里耐火砖在前后左右产生位移时不挤压相邻的砖块。

(5)椭圆度变形的控制,实践表明,砖的损耗速度与热窑椭圆率有一定的相关性。窑从开始运行至停产检修的时间为1年时,热窑椭圆率的允许值应控制在0.42%以下,窑期为半年时,椭圆率要控制在。0.78%以下。但在烧成区域,由于椭圆度的增大会造成结皮不稳定,从而引起熔化损伤等异常损耗,所以对烧成带要进行更加严密的椭圆率管理。

椭圆率管理不仅对于稳定大窑操作、延长砖的使用寿命有重要的意义,而且通过定期测定热窑椭圆度也可以准确地掌握机械状况,从而能制定出更加准确的大窑维修计划。

(6)回转窑轴线偏移的控制,实际生产过程中,严格控制窑轴线偏移不得超过3mm,否则必须进行纠偏处理。实践证明,当窑体在热态下轴线调整准确时,筒体的弯曲和扭曲都降到最小,各个支点上的荷重分布也比较适宜,窑内耐火砖、大窑筒体、轮带下垫板(座板)、轮带、支撑托辊、托辊轴、托辊轴瓦受到的压力较小;且耐火砖损耗速度明显下降,使用寿命明显延长,并能大幅度提高了窑的运转率。因此,必须加强热态下回转窑轴线的在线检测和偏移的及时纠偏工作。

大窑轴线的调整方法有两种:一种是在冷窑状况下,在大窑内部求出各个支点和大齿轮的轴心,使用光束,边调整托辊边将回转窑轴线调整在一条直线上;另一种是在回转窑在热态运行状态下,从大窑外部求出各个支点的回转轴心,然后边调整托辊边将回转窑轴线调整在一条直线上。实践证明,后者更加有效。

(7)合理确定环缝尺寸以减小热应力影响,环缝是回转窑进行耐火砖砌筑时,为减小高温时耐火砖膨胀产生轴向挤压应力对耐火砖的损坏而设置在每环耐火砖之间的间隙。环缝尺寸的大小,应根据耐火砖的线性膨胀系数、使用温度等通过计算确定。如通过计算,烧成带耐火砖的膨胀量为3.17mm,实际砌筑时,环缝尺寸为3.5mm~4.0mm之间;且各环缝间贴板可采用燃烧温度高的纤维板(日本耐材行业专用),并应研究烘窑操作制度,正常生产时也要控制热工制度稳定,以将轴向挤压力降为最小。

(8)煅烧温度的控制,煅烧温度对耐火砖使用寿命的影响极为显著。只有合理控制烧成温度,最大限度地延长耐火砖的使用寿命,提高窑的利用率、降低耐火材料消耗量,才能增产、降本。最高温度管理必须进入工艺管理过程,可结合火焰比色、测温仪、熟料晶相分析等方法进行测试。其中:火焰比色一般控制火焰温度1500~1600℃;测温仪主要针对熟料落口温度进行控制,一般为1320~1400℃;熟料晶相分析要控制C3S的双折射率,一般控制为0.007~0.008。

郑州科威耐材通过32年专业经验为客户解决各种耐材问题,不愧为耐材行业的专家,使回转窑耐火材料的寿命延长的同时,也为企业带来了巨大的效益。添加公众号zzkwnh或微信44462573了解更多信息。